Choisir la meilleure quantité d'emballage pour votre produit

Les produits ont besoin d'un emballage suffisant pour éviter les dommages, mais personne ne veut dépenser plus que nécessaire pour l'emballage. Les décideurs en matière d'emballage et de palette bénéficieront d'une meilleure compréhension des coûts de la chaîne d'approvisionnement en aval.

Au cours des dernières années, les chaînes d'approvisionnement des produits de consommation ont évolué vers des livraisons plus fréquentes et des commandes plus petites. Une telle approche a permis aux détaillants de minimiser leur inventaire de pipeline tout en favorisant une meilleure disponibilité des produits – en ayant les produits que les clients recherchent, en rayon. Cependant, une telle stratégie pose des défis différents.

Les petites commandes peuvent obliger les fournisseurs de produits à créer plusieurs palettes SKU pour la livraison entrante aux centres de distribution au détail. Une telle approche se traduit par une manipulation supplémentaire lors de l'assemblage de la commande, ainsi qu'au centre de distribution lorsque ces mêmes commandes sont triées et reçues. De plus, des commandes plus petites et plus fréquentes dans les magasins de détail peuvent entraîner plus de contacts avec les caisses pour le personnel du centre de distribution, car il est mis au défi d'empiler des palettes stables pour la livraison dans les magasins de détail.

Selon les experts, environ 90% de produits endommagés dans la chaîne d'approvisionnement CPG se produisent au centre de distribution ou au point de vente au détail. Plus en aval dans la chaîne d'approvisionnement, il y a plus d'interactions entre les personnes et les produits, ce qui augmente la probabilité de dommages.

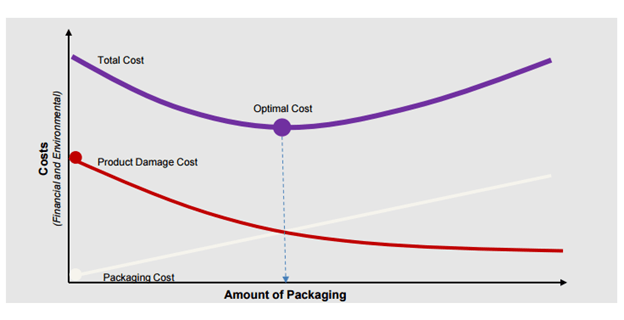

Alors, quelle est exactement la meilleure quantité d'emballage pour votre produit ? En fin de compte, c'est le montant qui offre le coût total d'emballage le plus bas. Prenez le graphique ci-dessous.

Le lien entre le coût de l'emballage et la quantité d'emballage est indiqué en blanc, tandis que l'interaction entre le coût des dommages du produit et la quantité d'emballage est indiquée en rouge. Le coût total de l'emballage par colis (la somme du coût de l'emballage et du coût des dommages est indiqué en violet.

Le coût le plus bas par colis se situe au point d'intersection du coût et des dommages. À ce stade, un centime supplémentaire dépensé sur un emballage générerait une économie de moins d'un centime sur la réduction des dommages causés au produit. Dans l'autre sens, réduire la quantité d'emballage d'un centime entraînerait des dommages supplémentaires pour plus d'un centime.

Bien que cette approche semble évidente, nous devons nous demander pourquoi les dommages aux produits sont toujours un problème persistant. Une des raisons pourrait être un manque de visibilité sur les dommages de la chaîne d'approvisionnement qui se produisent plus en aval.

Si la conception de l'emballage ne reflète pas tous les coûts des dommages au produit associés à un emballage, la décision d'emballage sera sous-optimale. Une conception d'emballage sous-optimale laisse une opportunité non réalisée d'amélioration de la chaîne d'approvisionnement.

En tenant mieux compte des coûts réels, le coût des dommages au produit se déplace vers le haut, ce qui entraîne un nouveau point d'intersection - un point qui dicte un investissement supplémentaire dans un emballage, comme le montre la figure 2 ci-dessous.

Une autre façon de visualiser l'optimisation des emballages consiste à utiliser le modèle Innventia AB (anciennement connu sous le nom de courbe de Soras), illustré ci-dessous.

Lorsqu'un produit est sous-emballé, des dommages excessifs ont un impact négatif sur l'environnement. Lorsqu'un produit est suremballé, il y a également un impact environnemental négatif résultant d'une consommation excessive de ressources et de résidus.

Lorsqu'il s'agit de déterminer si votre emballage offre ou non la protection parfaite du produit, un processus de chaîne d'approvisionnement collaboratif est essentiel. Avec l'emballage comme avec les palettes, une rétroaction plus précise de la chaîne d'approvisionnement peut faire une différence positive.

Armés de meilleures informations, les concepteurs et les décideurs peuvent mieux identifier les coûts en aval, ce qui leur permet de sélectionner le meilleur emballage – ou palette – pour le travail.